08.03.21 – Digitalisierung

Hohenstein: Textile Stoffe digitalisieren

Digitale Materialparameter für eine realistische 3D-Simulation – Hohenstein digitalisiert textile Eigenschaften von Bekleidungsstoffen.

Präzise digitale Materialparameter sind der Schlüssel für den erfolgreichen Einsatz von 3D-Technologien in der Bekleidungsbranche. Hohenstein digitalisiert die Eigenschaften textiler Stoffe für Marken, Bekleidungshersteller und ihre Lieferanten.

Die Hohenstein Daten sind kompatibel mit gängigen Software-Systemen und in allen benötigten Dateiformaten verfügbar.

Unternehmen sind so in der Lage, realistische 3D-Simulationen durchzuführen und ihre Prozesse bei Design, Modellentwicklung und Produktkommunikation zu optimieren.

Das spart Ressourcen und verkürzt die Zeit, bis die Kollektionen in den Markt kommen.

In speziell für die 3D-Simulation adaptierten Laborverfahren ermitteln die Hohenstein-Experten an Stoffproben die physikalischen Kennwerte des Materials wie Gewicht, Dicke, Biegesteifigkeit und Dehnung. Anschließend erfolgt die Prüfung des Faltenvolumens und der Form mithilfe eines Drapemeters. Die Ergebnisse werden in die unterschiedlichen Dateiformate der 3D-Simulations-Systeme konvertiert, so dass die digitalen Materialparameter für jeden Kunden im passenden Dateiformat zur Verfügung stehen. Auf Wunsch simuliert Hohenstein auch die dazugehörigen Fallbilder in 3D, um für den Kunden das spezifische Fallverhalten des geprüften Materials zu visualisieren. So lassen sich digitale Prototypen erstellen, die im Anschluss die Freigabeprozesse beschleunigen und deutlich weniger Material beim Anfertigen von realen Mustern für die Produktion benötigen.

Und wie erfolgt die Digitalisierung von Materialparametern? textile network hat bei Simone Morlock, Hohenstein nachgefragt:

Im ersten Schritt erfolgt die Vorbereitung und Klimatisierung der Messproben. Dazu werden für jede Prüfung mehrere Proben zum Teil in Kette, Schuss und aus der Diagonalen dem zu prüfenden Stoff entnommen und in unterschiedliche Größen und Formen zugeschnitten.

Für die Ermittlung des Gewichts werden die Messproben auf einer Präzisionswaage gewogen und das Flächengewicht errechnet.

Die Stoffdicke wird mit einem Dickenmessgerät ermittelt.

Die Prüfung der Biegesteifigkeit erfolgt nach dem Cantilever-Verfahren. Dabei werden die rechteckigen Proben über eine reibungsarme Platte über die Kante geschoben, so dass diese sich unter ihrem Eigengewicht nach unten biegen. Mit einem Maßstab wird dann die Überhanglänge gemessen und die Biegesteifigkeit berechnet.

Auch das Zug-Dehnungs-Verhalten wird bestimmt. Dies erfolgt mittels Zugprüfmaschine mit konstanter Prüfgeschwindigkeit. Die Mittelwertkurve der Einzelmessungen bildet das Kraft-Dehnungs-Verhalten ab.

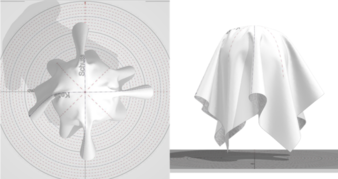

Weiterhin führen wir einen Drapemeter-Test durch, um den textilen Fall bzw. die Drapierfähigkeit zu ermitteln. Dazu wird ein Stoffkreis auf eine runde Platte mit kleinerem Durchmesser gelegt. Durch die Schwerkraft fällt die äußere Stoffkante nach unten und bildet Falten aus. Das Drapemeter-Prinzip dient auch als Grundlage zur Erstellung der digitalen Fallbilder, die insbesondere für das 3D-Design eine wertvolle Unterstützung darstellen.

Nicht zu vergessen sind die optischen Eigenschaften: Hierzu wird die Oberfläche des zu digitalisierenden Stoffes mit einem Textur-Scanner eingescannt und dann digital nachbearbeitet. Nur so sind fotorealistische Simulationen von Bekleidung realisierbar.

Abschließend rechnen wir alle Testergebnisse in die jeweiligen Einheiten der unterschiedlichen 3D-Systeme um und konvertieren sie in die jeweils geforderten Datenformate. Damit sind die Materialparameter digitalisiert und können in die Materialemulatoren der 3D-Systeme eingelesen werden.