20.11.18 – Textildruck - Teil 6: Textildruckerei Mayer — read English version

Aus einer Textildruckerei wird ein Systemlieferant

Die Textildruckerei Heinrich Mayer bietet, was der Firmenname vermuten lässt und noch vieles mehr - keramikbeschichtete High-Tech-Stoffe zum Beispiel.

Als solche bezeichnet Geschäftsführer Michael Steidle seine hybride Textilien. Patentiert unter dem Namen Cerapur findet dieses smarte Textil seinen Einsatz unter anderem in der Automobil- oder Möbelindustrie. Wie Stoff fühlt es sich nur noch bedingt an. Aber der Inhaber ist schließlich auch kein „Ur-Textiler“. Dem klassischen Textildruck den Rücken gekehrt hat er trotzdem nicht. Zwar stehen die technischen Textilien heute für den größeren Umsatzanteil. Mit seinem Angebot von Sieb- über Rotations- bis Roleauxdruck ist das Unternehmen aber eine der wenigen verbliebenen deutschen Textildruckereien mit einem so breiten Leistungsportfolio.

„Abwarten hilft nicht!“

„Dass sich etwas ändert in unserem Metier, das zeichnete sich bereits vor rund 20 Jahren ab“, sagt Michael Steidle, Geschäftsführer der Textildruckerei Mayer in Meßstetten-Unterdigisheim. Gemeinsam mit seiner Claudia Steidle haben beide das Unternehmen 2002 vom Schwiegervater Heinrich Mayer übernommen, der es 1974 gegründet hatte. Damals war die Textilindustrie noch einer der wichtigsten Brötchengeber auf der Schwäbischen Alb.

Spätestens in den Neunzigern nahm jedoch die Abwanderung der Branche Richtung Osten Fahrt auf. Immer mehr Produktionsschritte wurden ins billigere Ausland verlagert. „Das tat weh“, erinnert sich der Geschäftsführer. Kunden, die bis dahin wöchentlich viele Tonnen Stoff zum Bedrucken gebracht hatten, kamen maximal noch zum Mustern.

Michael Steidle ist ausgebildeter Elektroniker und kam über seine Frau in die Textilbranche. Gelernt hat er beim Waagenhersteller Bizerba in Balingen. Dies habe ihn geprägt, sagt er. „Zum einen gab es damals so viele neue Möglichkeiten in der Elektronik. Zum anderen ging es in meinem Lehrbetrieb immer darum, diese Mittel geschickt zu nutzen, um sich vom Wettbewerb abzusetzen.“

Die Welt des Textildrucks

Die Welt des Textildrucks hingegen, die er danach kennenlernte, hatte sich über die Jahrzehnte wenig verändert. Er war sich schon als Junior-Chef sicher: „Abwarten und Weitermachen wie bisher“ würde nicht ausreichen, um das längerfristige Überleben der Textildruckerei zu gewährleisten, war sich der damalige Junior-Chef sicher: „Genauso wie in anderen Branchen mussten wir uns als Zulieferer etwas Neues einfallen lassen, das wir unseren Kunden anbieten konnten. Wir mussten eigene Produkte und damit eine eigene Wertschöpfung entwickeln.“

Cerapur: Mit Beharrlichkeit und Tüftlergeist zum Alleinstellungsmerkmal

Neben dem hochwertigen Textildruck galt die Aufmerksamkeit deshalb von Anfang an den Möglichkeiten, die eine textile Fläche jenseits von Mode und Bekleidung bietet. Statt einen Stoff mit Farbe zu bedrucken, könnten auch andere Materialien aufgebracht werden, so der Ansatz.

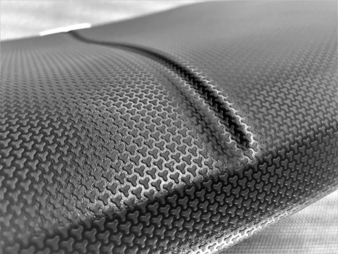

„Eine textile Fläche kann die Basis für verschiedenste Verbundstoffe bilden. Sie ist ein unglaublich vielfältiges Trägermaterial“, sagt Michael Steidle und präsentiert ein Stoffmuster, das sich zur Sportbekleidung zuordnen lässt. Es bildet den Träger für Cerapur, eine 3D-Hartbeschichtung aus Keramik, die sich das Unternehmen patentieren ließ. Die Beschichtung wird in kleinen Noppen, flächendeckenden Dreiecken oder flachen Vierecken aufgetragen, entsprechend der Eigenschaften, die der Kunde an das Endprodukt stellt. Zusätzlich kann sie flammenhemmend, antibakteriell oder im Dunkeln leuchtend sein – alles ganz individuell. Abgeschlossen wird das dreiflächige Verbundmaterial durch die unterste, gummierte Schicht.

Bevorzugte Lösung: Individuell …

Die Findigkeit des schwäbischen Familienunternehmens hat sich in der Branche mittlerweile herumgesprochen. „Wir erleben es öfter, dass Kunden mit ihren Anforderungen auf uns zukommen und uns dann bitten, die passende Lösung zu entwickeln“, berichtet der Geschäftsführer. „Ein Auftrag hieß beispielsweise, eine Sitzoberfläche für einen Arbeitsstuhl herzustellen, der verschleissarm und bequem sein sollte – und vor allem elektrische Entladungen verhindern sollte. Die können nämlich in der Elektronikfertigung schnell zu Schäden führen.“ Heraus kam ESD fibreX. Dieser Verbundstoff ist eine patentierte leitfähige Keramik auf abgestimmten textilen Trägern wie ESD- coateX.

Bei jedem neuen Auftrag und jeder neuen Idee gilt es, zuerst die Keramik-Beschichtung mit den gewünschten Eigenschaften zu entwickeln. Im zweiten Schritt kümmert sich die Textildruckerei Mayer um ein harmonisches Zusammenspiel zwischen Träger- und Beschichtungsmaterial. Jedes Mal sind Versuche notwendig, um das Optimum zu erreichen. Mit weniger gibt sich Steidle nie zufrieden. Es verwundert daher nicht, dass jede Maschine, die in der blitzsauberen Produktionshalle steht, individuell aufgerüstet ist: Mal um die zähe Keramikbeschichtung aufzutragen, mal um den Matt-Effekt zu erzielen, ohne den es in der Automobilindustrie nicht geht.

… und komplett

Intelligente Textilien bereitzustellen bedeutet außerdem, externe Arbeitsgänge mit einzubeziehen. Teilweise sind spezielle Garne erforderlich, die entsprechend verstrickt und ausgerüstet werden müssen. „Wir arbeiten am liebsten mit regionalen Partnern zusammen; glücklicherweise haben wir ja innovative Unternehmen vor unserer Haustür“, so Steidle zu der Tatsache, dass er für ein maßgeschneidertes Produkt nicht selten ein eigenes Sourcing betreibt.

„Unsere Kunden schätzen sehr, dass wir eine intelligente Komplettlösung liefern, und dass sie sich um Details, wie die passenden Lieferanten, nicht zu kümmern brauchen“, so Steidle. Dahinter steckt viel Vertrauen, das sich die Textildruckerei hart erarbeitet hat.

Zertifizierungen wie ISO 9001 zeugen von dem hohen Qualitätsanspruch des Unternehmens. GOTS und Oeko-Tex stehen für den Nachhaltigkeitsanspruch. Beides gilt sowohl für den Bereich der technischen Textilien wie auch des klassischen Textildrucks.

Apropos Textildruck

Den Textildruck selbst hat die Textildruckerei nie aufgegeben, ganz im Gegenteil. Um langjährige Partner wie gewohnt zu bedienen, ist die Heinrich Mayer GmbH sogar nach Griechenland gezogen und heute mit einer Niederlassung in Bulgarien ansässig. Aber auch in Unterdigisheim wird nach wie vor noch mit Farbe auf Jersey-Stoffe gedruckt, sogar per Roleaux-Verfahren. „Da sind wir einer der letzten Betriebe in Deutschland, die Schlauchware bedrucken“, stellt Steidle fest. Die Kunden freut das. Sie kommen meist aus dem Umkreis und sind selbst Champions auf ihrem Gebiet.