27.01.15 — read English version

ITCF Denkendorf: Oberflächenmodifikation von Karbonfasern

Faserverbundwerkstoffe haben sich in den letzten Jahren aufgrund ihrer hervorragenden mechanischen Eigenschaften und ihres großen Leichtbaupotentials in führenden industriellen Bereichen behauptet. Besonders Verbundbwerkstoffe auf Basis von Karbonfasern haben weite Verbreitung und Bekanntheit erlangt. Ihre außergewöhnlichen Festigkeiten und Zähigkeiten, verbunden mit geringem Gewicht, prädestinieren sie für den Einsatz im Automobil-, und Windanlagenbau sowie in anderen technischen Feldern.

Das Zusammenspiel mit der umgebenden Matrix, z.B. einem Epoxidharz garantiert, dass ein Werkstück optimal Kräften standhalten kann, die von außen einwirken. Lösen sich die Karbonfaser-Oberflächen bei Krafteinwirkung von dem Epoxidharz ab, hat das meist fatale Folgen. Die Kraftaufnahme konzentriert sich nur noch auf die Fasern und es kann zum Materialversagen kommen: Das Werkstück bricht.

Um dem entgegenzuwirken propfen die Forscher am ITCF Denkendorf in einem In einem komplexen chemischen Vorgang Polymerketten auf die Oberflächen der Fasern auf und erhöhen so die Haftung der Carbonfaser an der Epoxidmatrix. Das Verfahren ist einfach und umstandslos in die industrielle Produktion zu transferieren.

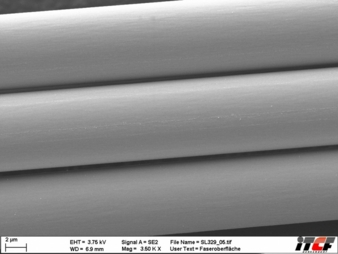

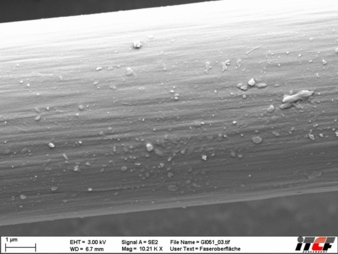

Eine gängige Methode, die so wichtige Faser-Matrix-Haftung zu verbessern, ist die gezielte chemische Behandlung der Fasern. Dabei wird die Faseroberfläche oxidativ angegriffen. Dort entstehen funktionelle chemische Gruppen, die zwar die Faser-Matrix-Haftung verbessern. Doch die Festigkeit der Fasern selbst wird herabgesetzt. Denn deren Oberfläche ist regelrecht angeraut, die Struktur der Faser geschädigt.

Am ITCF Denkendorf geht man einen anderen Weg, um die Haftung der Carbonfaser an der Epoxidmatrix zu erhöhen. In einem komplexen chemischen Vorgang werden Polymerketten auf die Oberflächen der Fasern aufgepropft. Dabei binden sich Polymere an funktionelle Gruppen der Carbonfasern und polymerisieren dort aus. Das heißt, sie wachsen auf der Faseroberfläche zu immer größeren polymeren Ketten und bilden dreidimensionale Strukturen. Wie kleine Anker ragen diese dann in das Epoxidharz. Eine hervorragende Faser-Matrix-Haftung wird so ermöglicht, ohne daß die Fasern selbst ihre ursprüngliche Stabilität einbüßen.

Das Verfahren der chemischen Oberflächenmodifikation ist einfach und umstandslos in die industrielle Produktion zu transferieren: Die Fasern werden mit einer Flüssigkeit (Monomerenlösung) präpariert und anschließend einer Temperaturbehandlung unterzogen.

Darauf folgt ein Wasch- und Trocknungsvorgang. Erste Prüfkörper wurden nach der neuen Methode bereits hergestellt und erfolgreich auf ihre mechanischen Eigenschaften getestet. Die Zugfestigkeiten stiegen gegenüber solchen Verbundwerkstoffen mit herkömmlich behandelten Fasern um 15%. Auch der Elastizitätsmodul, ein Maß für den Widerstand eines Materials bei elastischer Verformung, konnte um 6% gesteigert werden. Den größten Einfluss hatte die Behandlung auf die „interlaminare Scherfestigkeit“, die um 20% anstieg. Dieser Wert beschreibt den Zusammenhalt der Materialschichten in Verbundkörpern.

Mikroskopische Bilder von Bruchflächen des modifizierten Materials zeigen eine Reduzierung des so genannten ‚Faser-Pull-Outs‘: Die Fasern werden im Zugversuch weit weniger aus dem Matrixmaterial herausgezogen. Diese überzeugenden Resultate versprechen ein hohes Potential für den Transfer in ein marktreifes Produkt.