17.07.15 — read English version

Herzog Maschinenfabrik: Geflochtenes Know-how

Dr. Janpeter Horn repräsentiert zusammen mit seiner Ehefrau Swantje Horn und seinem Schwager Guido Grave die fünfte Managergeneration an der Spitze des in Oldenburg und 1861 gegründeten Familienbetriebes. Der studierte Finanzexperte und Jurist mit langjähriger internationaler Erfahrung ist seit 1999 im Unternehmen; seit 2002 fungiert der heute 50-Jährige als Geschäftsführer. Im Gespräch mit textile network erläutert Dr. Janpeter Horn welche Vorteile das Verflechten synthetischer Fasern für die Materialsubstitution und Energieeinsparung mit sich bringt.

„Neuerdings machen Kunststoff-Taue bei der Energiegewinnung Schlagzeilen. Diese Trossen aus vielen Faserpaketen müssen gebündelt werden. Deshalb ist die Erdöl-/Erdgasgewinnung im Offshore-Bereich für uns in den letzten Jahren zu einer großen Herausforderung geworden. Bei den Arbeiten auf hoher See werden immer mehr konventionelle Stahlseile durch leichte, im Wasser sich selbst tragende synthetische Faserseile beispielsweise aus UHMWPE (Ultra-high-molecular-weight polyethylene)-Materialien ersetzt. Diese Geflechte mit wesentlich besseren Eigenschaften als Stahl kommen in viel größeren Tiefen zum Einsatz, um Lasten zu heben, Bauteile abzusenken oder Plattformen und Schiffe zu vertäuen. Wir stellen die Technik dafür bereit. Die damit produzierten geflochtenen synthetischen Seile werden vom Wasser getragen. Das ermöglicht eine viel tiefere, hohe Festigkeit.

Auch unsere Maschinentechnik für die Hersteller von Aufzügen und Kränen ist führend, um nicht zu sagen, solitär. Jedes Kilogramm Gewicht, dass sich mit den wesentlich leichteren Textilseilen im Förderprozess sparen lässt, ermöglicht das Anhängen von entsprechend mehr Lasten – in den tiefsten Schächten der Welt mit bis zu 3.000 Meter Tiefe wäre der Materialvergleich besonders interessant.

Häufig sind wir die ersten, die zusammen mit Kunden für vollkommen neue Anwendungen und damit für neue Textilprodukte geeignete Maschinentechnik entwickeln. Zum Stichwort Wasseraufbereitungstechnik ist Herzog beispielsweise Technologieführer von Maschinen für die Herstellung geflochtener Membran-Trägermaterialien mit großen Energie- und Platzvorteilen. Das hat zur Folge, dass Wasser in konventionellen Klärwerken auf einem Viertel der Fläche mit der Hälfte der Energie aufbereitet werden kann.

Als VDMA-Mitgliedsfirma sind wir im November in Mailand auf der Internationalen Textilmaschinen-Ausstellung ITMA vertreten und unterstützen das Messemotto „master the art of sustainable innovation“ mit der Präsentation des neuen Kern-Mantel-Verbindungflechters, mit dem u. a. hochfeste Seile für den Kletter- und Segelbereich hergestellt werden.

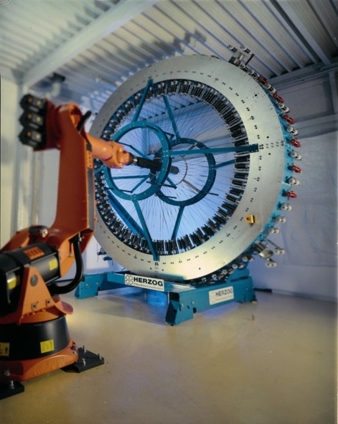

Aber auch die weltweite Orientierung auf Leichtbau mit Faserverbundstoffen hat uns in den vergangenen Jahren stark beschäftigt. Heute kommt nicht nur bei BMW automatisierte Flechttechnik aus Oldenburg zum Einsatz. Wo es um tragende Strukturbauteile für Flugzeuge, Autos oder Fahrräder aus Carbonfasern geht, ist unsere Technik gefragt. Dazu gehören die Radialflechtmaschinen, die seit gut zehn Jahren auf den Markt sind“.

Und warum ist der Familienbetrieb noch immer selbständig und nicht Teil eines internationalen Großunternehmens? „Hierzu gibt es nur eine Antwort: Wir sind mit Spaß innovativ, technologisch immer an der Spitze und zudem breit aufgestellt“, so Dr. Janpeter Horn.

[Hans-Werner Oertel]

Herzog hat als Qualitäts- und Technikführer bei Flecht- und Spulmaschinen mit Schwerpunkt Europa, Asien und Nordamerika eine Exportquote von 85 Prozent. Das Familienunternehmen erhöhte binnen Jahresfrist seinen Umsatz von 17 Mio. auf 22 Mio. Euro (2014). Bei der Traditionsfirma, die in fünfter Generation familiengeführt wird, sind 135 Mitarbeiter beschäftigt; 18 davon in den Bereichen Konstruktion und Versuchslabor.