06.03.20 – Optimierung von Vliesstoffkrempeln — read English version

Easy Vlies 4.0

Wirtschaftliche und technische Simulation und Optimierung von Vliesstoffkrempeln.

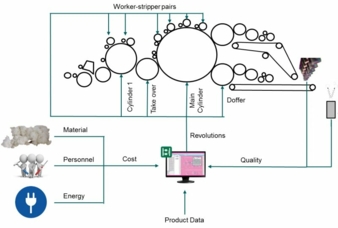

Ziel des Projektes „Easy Vlies 4.0“ war es, mit Hilfe optischer Messtechnik und der Zusammenführung aller relevanten Messdaten die Qualitätstreue und die Wirtschaftlichkeit der Krempel als zentrale, qualitätsrelevante und hochkomplexe Maschine in einer Krempelvliesanlage zu steigern. Wesentliche Teilziele waren die messtechnische Erfassung der Vliesqualität direkt hinter der Krempel, die Erfassung aller relevanten Einflüsse und die Modellierung und Simulation der Vliesstoffqualität und der Produktionskosten.

Warum?

Die Einstellung und Bedienung von Krempelvliesanlagen erfolgt trotz fortschreitender Automatisierungstechnik immer noch erfahrungsbasiert. Bei veränderten Umgebungsbedingungen, auftretenden Prozessfehlern oder einem Produktwechsel ändert der Anlagenbediener auf Basis seiner Erfahrung die Produktionsparameter. In einer Krempelvliesanlage ist die Krempel die Maschine mit dem höchsten Einfluss auf die Vliesqualität.

Gleichzeitig ist die Einstellung einer Krempel hochkomplex und die resultierende Qualität ist nur schwer vorherzusagen. Werden geänderte Umgebungsbedingungen oder Prozessfehler nicht rechtzeitig erkannt oder die Produktionsparameter falsch festgelegt, wird Ausschuss produziert oder es kommt zum Anlagenstillstand. Ausschussware aus der Vliesstoffindustrie im Wert von ca. 50 Mio. Euro jährlich in Deutschland muss aufwändig recycelt werden. Diesem Missstand hat sich das Projekt „Easy Vlies 4.0“ angenommen. Das Projekt startete im Juni 2017 und wurde vom Bayerischen Staatsministerium für Wirtschaft und Medien, Energie und Technologie gefördert. Im Projektkonsortium befanden sich, neben dem Institut für Textiltechnik Augsburg (ITA), der Hersteller optischer Messtechnik Dr. Schenk GmbH, Martinsried, der Mess- und Automatisierungssystemhersteller iba AG aus Fürth und der Vliesstoffproduzent Tenowo aus Hof.

Das Projekt

Optische Messsysteme für die Warenendkontrolle waren bereits zu Projektbeginn relativ ausgereift und können Produktdefekte wie Löcher, Flecken oder unaufgelöste Fasern detekieren. Der Einsatz von optischen Messsystemen ist häufig beschränkt auf die Dokumentation von Produktfehlern für qualitätssensible Vliesstoffe um die anschließende Konfektionierung vorzubereiten. Eine Nutzung der Messwerte für die Prozessführung oder die Optimierung der Maschineneinstellungen findet nicht statt. Im Projekt wurde das modulare optische Messsystem der Dr. Schenk GmbH, Martinsried weiterentwickelt, um die Vliesstoffqualität direkt hinter der Krempel zu messen.

Nach einer Kalibrierung auf das verwendete Fasermaterial können nun neben den Produktdefekten hochaufgelöst Qualitätswerte, wie das Flächengewicht und dessen Verteilung (CV-Werte), an 100 Prozent des produzierten Vlieses gemessen werden. Die optische Gleichmäßigkeit des Vlieses, die ein stark subjektiv empfundener Parameter ist, wird durch die Standardabweichung des optischen Erscheinungsbildes erfasst.

Die Mess- und Automatisierungstechnik an Krempeln wurde zuvor allein zur Drehzahlvorgabe genutzt. Geschlossene Regelkreise existieren nach wie vor nur selten. Darüber hinaus wurden die entstehenden Messdaten nur selten gespeichert. Erfolgte eine Speicherung der Messdaten, so waren es meist Rohdaten, die ohne weitere Informationen nicht zur Analyse geeignet waren. Eine systematische Aufbereitung der Daten und Überführung in eine Maschinenmodellierung wurde noch nie durchgeführt.

Messdatenerfassung und -analyse

Die Iba AG, Fürth, entwickelte daher ein Mess- und Automatisierungssystem, das leicht an existierenden und neuen Anlagen eingesetzt werden kann. Das Mess- und Automatisierungssystem erfasst neben den Einstellungen und Messwerten der Anlagen auch die Umgebungsbedingungen, Energieverbräuche und Messwerte der Qualitätsmesstechnik. Das Institut für Textiltechnik entwickelte eine Vorverarbeitung der Daten, die die Qualität und Analysefähigkeit der Messdaten erheblich erhöht. So werden zum Beispiel zustände von Einstellungsänderungen und irregulären Anlagenzuständen automatisch erkannt und die entsprechenden Datensätze gekennzeichnet. Weiterhin wurde ein Interface erstellt über das wichtige weitere Daten, wie die Fasermischungen und -eigenschaften sowie manuelle Einstellungen der Anlage, erfasst werden.

Pilotlinie

Die Erstversionen der Systeme wurden zunächst an der Pilotlinie des Institut für Textiltechnik Augsburg implementiert. Dies ermöglichte die Weiterentwicklung der Komponenten, ohne den Produktionsablauf eines Vliesstoffproduzenten zu unterbrechen. Die Messdaten aus einem Design of Experiments wurden genutzt, um den Krempelprozess mit Hilfe künstlicher Neuronaler Netze zu simulieren. Zielwerte der Modellierung waren dabei nicht nur die einzelnen Qualitätswerte, sondern auch die Produktionskosten bei verschiedenen Einstellungen der Anlage.

Die Modellierung erreichte hohe Genauigkeiten mit geringen absoluten Fehlern. Lediglich das Flächengewicht hat einen leicht erhöhten mittleren Fehler in Höhe von 1,53 g/m². Ursache hierfür ist die erhöhte Grundschwankung des Flächengewichts, da die Pilotanlage mit sehr offenen Garnituren zur Verarbeitung von recycelten Carbonfasern ausgestattet ist. Die verwendeten Polyesterfasern sind daher bei höheren Umfangsgeschwindigkeiten nur begrenzt auf der Garnitur fixiert.

Schwerpunkt: Wirtschaftlichkeit

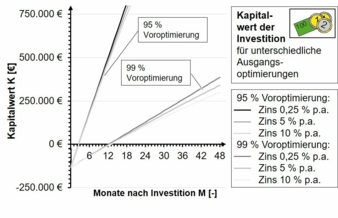

Die generierten Modelle wurden verwendet um eine Kosten/Nutzen basierte Einstellhilfe für die Drehzahlen der wichtigsten Krempelantriebe zu entwickeln. Die Einstellhilfe berücksichtigt dabei nicht nur die qualitativen Auswirkungen von Einstellungen, sondern auch ökonomische. So wird verhindert, dass zu Gunsten der Produktqualität ein Betriebspunkt gewählt wird, in dem die Anlage unwirtschaftlich betrieben wird. Es wurde ein Optimierungsalgorithmus nach der ε constraint-Methode verwendet, der eine zentrale Zielgröße unter Einhaltung aller Nebenbedingungen optimiert. Die zentrale Zielgröße sind in diesem Anwendungsfall die spezifischen Produktionskosten (Euro/kg), als Nebenbedingungen wurden Qualitätsschranken definiert. Der Optimierungsalgorithmus sucht also den Einstellpunkt, bei dem die gewünschte Produktqualität zu geringstmöglichen Kosten produziert wird.

Test im Produktionsalltag

Abschließend wurden die Teilentwicklungen im Produktionsalltag bei der Tenowo validiert. Für die Modellierung wurde die Methode des Transferlernens verwendet. Die notwendige Trainingsdatenmenge konnte so erheblich reduziert werden.

Die wirtschaftliche Betrachtung der Entwicklungen zeigt, dass sich die Investition in die Komponenten des Systems enorm schnell amortisiert. Selbst bei Ausschöpfung von 99 Prozent des Anlagenpotenzials amortisiert sich die Investition bereits nach etwa einem Jahr.

Das Vorhaben zeigt daher insgesamt, dass mit strukturiertem Vorgehen ein enormes Potenzial für die industrielle Anwendung von Methoden der künstlichen Intelligenz in der Vliesstoffindustrie besteht. Weitere Potenziale werden in kommenden Forschungsprojekten der ITA Gruppe zusammen mit Partnern aus der Industrie erschlossen.

Wir danken dem bayrischen Staatsministerium für Wirtschaft und Medien, Energie und Technologie für die Förderung des Projektes Easy Vlies 4.0.

Cloppenburg, F.; Schlichter, S., Gries, T.

Institut für Textiltechnik der RWTH Aachen, Institut für Textiltechnik Augsburg gGmbH?