17.04.20 – R. Kins, F. Cloppenburg, J. Thiel, T. Gries, J. Benning, L. Wenger

Betrifft Business Intelligence nur das eigene Unternehmen? – Neue Optimierungsmöglichkeiten durch unternehmensübergreifende Kooperation

Die Digitalisierung schreitet in der deutschen Industrie immer weiter voran. Auch Entscheidungsträger in der von kleinen und mittelständischen Unternehmen dominierten Textilindustrie haben längst den Nutzen der Digitalisierung erkannt. Es werden neue Geschäftsmodelle und Prozesse entwickelt, die auf digitalen Technologien basieren. Dabei sind die eigenen Unternehmensgrenzen häufig die Grenzen des Betrachtungsrahmens, obwohl eine ganzheitliche Betrachtung der gesamten Wertschöpfungskette enormes wirtschaftliches Potential birgt. Gründe für die Einschränkungen sind vor allem die Furcht vor Datenverlust und Offenlegung von Know-How. Diese Probleme behandelt das DigiTextil-Projekt.

Problemstellung

Die Produktion von Textilien erfolgt in stark fragmentierten Prozessketten. So stellen Unternehmen Zwischenprodukte her, die von anderen Unternehmen weiterverarbeitet werden. Ein vollständiger, unternehmensübergreifender Informationsfluss zu den eingesetzten Produkten und Prozessparametern findet dabei nicht statt. Aufgrund von Stillständen und Ausschuss – auch durch fehlerhafte Vorprodukte ausgelöst – entsteht in der KMU dominierten deutschen Vliesstoffproduktion ein wirtschaftlicher Schaden in Höhe von ca. 366 Mio. € pro Jahr. Laut Studien von McKinsey können solche Ausfälle durch gezielte Speicherung und Analyse von Big Data in der Produktion um bis zu 20 % reduziert werden [WKC15]. Schon bei einer Reduktion von 5 % entspricht die Einsparung einem Betrag von 80.000 € pro Jahr und KMU.

Die zentrale Analyse von Produktionsdaten entlang der gesamten Prozesskette ist wegen des hohen Einsparpotentials prinzipiell sinnvoll. In der Praxis wird dieses Prinzip jedoch nicht angewendet, was vor allem auf zwei Gründe zurückzuführen ist: Zum einen werden der Verlust von Know-How und Rezepturen durch Weitergabe der Daten befürchtet. Zum anderen befürchten Zulieferer den sogenannten Blaming-Effekt. Kommt es zu Reklamationen, wird die Schuld häufig bei den verwendeten Rohstoffen des Zulieferers gesucht. Dieses Prinzip schmälert die Bereitschaft des Zulieferers, Daten zu teilen.

Projekt DigiTextil

Im Rahmen des DigiTextil-Projekts widmet sich das Institut für Textiltechnik der RWTH Aachen University (ITA) und das FIR e. V. der RWTH Aachen University dem beschriebenen Problem. Die untersuchte Ziel-Leistungskennzahl ist der Ausschuss in der Produktion. Das Projekt wird aus einem Konsortium aus Vertretern der IT-Branche, Anlagenbauern und Produzenten sowie Kanzleien, die sich auf Datenrecht spezialisiert haben, beraten und unterstützt. Die zentrale untersuchte Frage lautet:

„Wie kann eine von allen Unternehmen freiwillig genutzte und unternehmensübergreifende Vernetzung entlang der Prozesskette realisiert werden?“

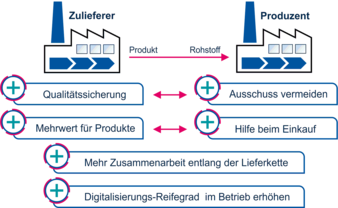

Als prinzipieller Ansatz wurde eine zentrale Cloud als Datentreuhändler gewählt. Alle teilnehmenden Unternehmen übertragen ausgewählte Produktionsdaten in Echtzeit dorthin. In der Cloud findet eine Big-Data-Analyse der Daten statt, deren Ergebnisse den Unternehmen mitgeteilt werden. Ein zentraler Erfolgsfaktor ist das Prinzip der Freiwilligkeit: Die Ergebnisse der Analyse werden nur übermittelt, wenn alle betreffenden Unternehmen zustimmen. So behalten die Unternehmen die Datenhoheit. Ein weiterer wichtiger Erfolgsfaktor ist die Datensicherheit. Alle Daten werden prinzipiell verschlüsselt übertragen. Des Weiteren sorgen hohe Vertragsstrafen bei Datenmissbrauch dafür, dass Datensicherheit die oberste Priorität des Datentreuhändlers ist. Das Prinzip von DigiTextil ist in Abbildung 1 veranschaulicht. Im Folgenden werden die Geschäftsmodelle erläutert, die durch die DigiTextil-Architektur ermöglicht werden.

Geschäftsmodelle

Geschäftsmodelle, die auf Datenanalyse basieren, werden dem Bereich der Business Intelligence zugeordnet. Diese ermöglichen neuartige Ansätze, mit denen die Einsparungen beim Ausschuss erzielt werden können. Die Geschäftsmodelle basieren alle auf den gesammelten Datensätzen und werden den Kunden des Cloud-Anbieters als einzelne Services angeboten. Alle Teilnehmer des Netzwerks, darunter verschiedene Zulieferer und Produzenten, benutzen den Cloud-Dienst als Plattform. Diese Plattform muss für jeden Teilnehmer Anreize schaffen, Daten zu teilen, indem ein Nutzen für alle generiert wird. Der Verlust von Know-How sowie der Blaming-Effekt müssen unter allen Umständen vermieden werden. Im Folgenden werden drei zentrale Geschäftsmodelle präsentiert, die durch die cloudbasierte Datensammlung und -analyse ermöglicht werden.

Das wichtigste Geschäftsmodell ist die Fehlerursachenanalyse. Bei der Qualitätssicherung werden Produktfehler schnell identifiziert. Die Ursachenanalyse dagegen ist aufwendiger, wenn sie überhaupt stattfindet. Da die Prozessdaten in der Cloud vorliegen, kann in dem Datensatz nach Ursachen für die identifizierten Fehler gesucht werden. Mittels Machine Learning werden Modelle trainiert, die verborgene Zusammenhänge in den Daten erkennen. Die Analyse der Modelle liefert die Ursache des Fehlers, sodass dieser in Zukunft vermieden werden kann. Nach der Zustimmung aller Dateneigentümer werden die Analyseergebnisse präsentiert. Bei diesem Geschäftsmodell werden konkrete Probleme und konkrete Ursachen diskutiert, sodass Maßnahmen im Vordergrund stehen und der Blaming-Effekt minimiert wird. Der offensichtliche Vorteil für Produzenten ist, dass Ausschuss langfristig verringert wird. Der Zulieferer erhält Informationen, wie er seine Prozesse kundenspezifisch verbessern kann, um ihn an sich zu binden. Insgesamt werden Zusammenarbeit und Kommunikation entlang der Lieferkette gefördert. Die Problematik besteht vor allem darin, dass zunächst nur wenige Daten für das Modelltraining zur Verfügung stehen.

Fazit und Ausblick

In diesem Artikel wurde das Prinzip des DigiTextil-Projekts erläutert. Das Projekt soll unternehmensübergreifende Zusammenarbeit fördern, indem für alle Teilnehmer einer Plattform ein Nutzen auf freiwilliger Basis generiert wird. Dem Schutz der Daten gilt dabei die oberste Priorität. Konkret wird der Nutzen dadurch generiert, dass mittels Machine Learning Fehler in Prozessen identifiziert werden. So können Reklamationen und Ausschuss minimiert werden.

In aktuellen Arbeiten werden die Methoden zur Datenanalyse in der Cloud am FIR und am ITA entwickelt und getestet. Die ersten Ergebnisse dieser Arbeiten werden zeitnah erwartet. Prinzipiell hat das Projekt aufgrund des großen Einsparpotentials eine hohe Relevanz für die Wirtschaft. Die zentrale Herausforderung für die Anwendbarkeit in der Praxis liegt in der Skalierung des Prinzips vom Labormaßstab auf die heterogen ausgeprägte industrielle Prozesslandschaft. Für jeden realen Produktionsprozess muss zunächst ein individuelles Schema entwickelt werden.

Literatur

[WKC15] |

Wee, D.; Kelly, R.; Cattel, J.; Breunig, M.: Industry 4.0 - How to navigate digitization of the manufacturing sector, McKinsey&Company Corporation, 2015, New York City, New York, USA |