23.02.15

Künstliche Spinnseiden-Faser

In Deutschland ist die erste industrielle Produktion einer künstlichen Spinnenseiden-Faser angelaufen. Die Pilotanlage wird von der AMSilk GmbH, Planegg/Martinsried, betrieben, die auf die Produktion von Biopolymere spezialisiert ist. Damit ist es dank der Biotechnologie endlich gelungen, die mechanischen und ästhetischen Vorteile der natürlichen Spinnenseide wie ihren seidigen Glanz, die hohe Feinheit, die extrem hohe Zugfestigkeit und die Elastizität zu imitieren. Die Faser aus rekombinanten Spinnseiden-Proteinen ist in den USA und Europa unter „Biosteel“ als Markenzeichen angemeldet und ein eingetragenes Warenzeichen der AMSilk GmbH.

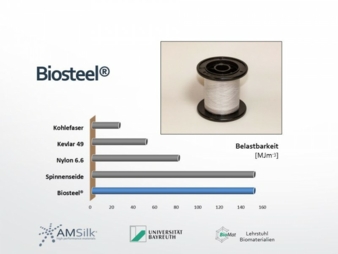

Die Belastbarkeit der Faser wird mit 150 MJm-3 angegeben, ein Wert, der den von Kevlar 49 um das Dreifache und die zugrunde gelegten Kohlefaserwerte um das Sechsfach übertrifft. Von den zahlreichen weltweiten Bemühungen die natürliche Spinnenseide künstlich nachzustellen, machte u.a. die kanadische Firma Nexia Biotechnologie Ltd. auf sich aufmerksam, die die Biopolymere für ihre Faser „BioSteel“ aus dem Milchprotein transgener Ziegen gewonnen hatte. Eine industrielle Produktion jedoch gab es nie und das Unternehmen ist mittlerweile vom Markt verschwunden. Auch die Marke wurde nicht aufrechterhalten.

In Deutschland gelang schließlich dem Biochemiker Prof. Dr. Thomas Scheibel, Leiter des Lehrstuhls für Biomaterialien an der deutschen Universität Bayreuth, der Durchbruch. In Zusammenarbeit mit einer Arbeitsgruppe der Technischen Universität München und dem angeschlossenen „Institute for Advanced Study“ (TUM-IAS) konnten die molekularen Grundlagen der Fadenproduktion in der Spinndrüse und das Geheimnis der Faserfestigkeit entschlüsselt werden. Das Schutzrechtportfolio wurde schließlich in die 2008 gegründete AMSilk GmbH eingebracht, die die technische Weiterentwicklung zur industriellen Anwendung übernahm.

Als Vorteile des aktuellen Verfahrens gelten das monodisperse Polymer, eine gleichbleibend definierte Qualität, ein frei skalierbarer Prozess und keine Tierhaltung. Geschäftsführer Axel Leimer geht davon aus, dass die „Biosteel“ in zwei Jahren marktreif für Bekleidungsprodukte ist. Generell verspricht diese neue Generation von Biopolymeren enorme Möglichkeiten für Pharmazie, Medizin, Baustoffindustrie, die Kosmetik- und Textilindustrie. Zu den möglichen Anwendungsgebieten zählen Fasern, chirurgische Fäden, Garne, Sportartikel und technische Textilien und zwar als Seidenpartikel, Beschichtungen, Schäume, Gele und Vliesstoffe.

[Regine Hövelmann]