05.12.22 – Smart Energy Monitoring — read English version

Energieverbrauch messen, Verschleiß vermeiden

Mit der neuen Software-Funktion Smart Energy Monitoring stellt Baumüller eine Lösung für intelligentes Energie-Monitoring von Maschinen und Anlagen vor.

In Zeiten steigender Energiekosten sind Lösungen gefragt, mit denen der Energieverbrauch ermittelt und dann gezielt gesenkt werden kann. Kann diese Energiemessung darüber hinaus auch noch zur Verschleißerkennung genutzt werden, profitieren Maschinenhersteller und Betreiber doppelt.

Mit der neuen Software-Funktion Smart Energy Monitoring stellt Baumüller eine Lösung für intelligentes Energie-Monitoring von Maschinen und Anlagen vor. So kann der Energieverbrauch einzelner Fertigungsaufträge transparent erfasst und im zweiten Schritt auf Basis eines Referenzwertes optimiert werden. Die Referenzmessung dient dabei zusätzlich noch als Ausgangswert um energetische Verschlechterungen im Produktionsprozess zu erkennen. Auf Basis dieser Werte können dann Warn- und Fehlerschwellen eingerichtet werden.

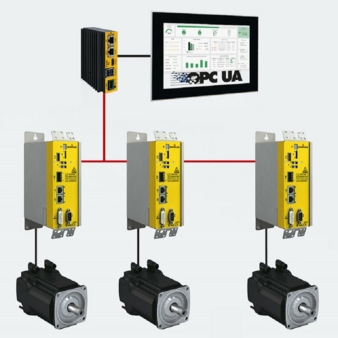

Die Software wird direkt auf den Servoregler aufgespielt und ist daher auch gut nachrüstbar. Der Energieverbrauch wird direkt über den intelligenten Antrieb erfasst. Dies spart zusätzlich Kosten für externe Sensorik und reduziert den Verdrahtungsaufwand.

Für den Maschinenhersteller bzw. den Endanwender ergeben sich folgende Möglichkeiten:

- Optimierung des Maschinenzyklus reduziert den Energieverbrauch der Maschine bzw. einzelner Energieverbraucher innerhalb der Maschine = Niedrigere Produktions- / Energiekosten im Betrieb

- Optimierung des Maschinenzyklus hinsichtlich der Nutzung der Energie im Zwischenkreis = Niedrigere Produktions- / Energiekosten im Betrieb

- Darstellung des Energieverbrauchs je Stück erleichtert und verbessert die Kalkulation der Herstellkosten

- Energetische Verschlechterungen (z. B. steigender mechanischer Verschleiß) wird anhand von einstellbaren Warn- und Fehlerschwellen automatisiert erkannt. Wartung für eine erhöhte Maschinenverfügbarkeit kann geplant und kostenoptimiert ausgeführt werden.

- Schnittstellen zu übergreifenden Energiemesssystemen möglich = Transparenz über Energieverbrauch der gesamten Maschine

- Maschinenspezifische Kennzahlen erstellbar = Verbesserte Prozessoptimierung inkl. Monitoring

- Transparenz über Energieverbrauch unterstützt bei der Ermittlung des Product Carbon Footprint (PCF)

Funktionen der Software

Die Software-Funktion Smart Energy Monitoring kann in der softdrivePLC des Baumüller Umrichters appliziert und über eine überlagerte Steuerung bedient werden. Diese ist herstellerunabhängig. Der Baustein in der Baumüller Steuerung arbeitet mit den aktuellen Energiewerten aus den Umrichtern, erstellt eine Referenz und kann nachfolgende Zyklen mit dieser, anhand von definierten Schwellwerten vergleichen. Zusätzlich zu den relativen Veränderungen zur Referenz, können die Ist-Werte in einer Visualisierung angezeigt werden.

Um die Fertigung bei der Optimierung des Maschinenzyklus zu unterstützen, berechnet die Software den regenerativen Effekt, auch Green Factor genannt. Dieser gibt Aufschluss über das Potenzial der Prozessoptimierung. Diese Kennzahl kann dadurch verbessert werden, dass der Prozess die im Bremsvorgang regenerierte Energie optimaler einsetzt. Beispielsweise kann nach dem Abbremsen einer Achse eine weitere Achse wieder mit der Zwischenkreis-Energie beschleunigt werden. Diese Messmethoden unterstützen den Maschinenbetreiber darin, seinen Produktionsprozess möglichst energetisch optimal durchzuführen.

Der Stromverbrauch der Maschine wird mit der neuen Software-Funktion kontinuierlich gemessen und abgeglichen. Verschlechtert sich die Energiebilanz und werden höhere Durchschnittswerte ausgegeben, kann auf dieser Basis weiter analysiert werden. Ein Verschleiß oder ein Wartungsbedarf wird somit umgehend erkannt. Steigende Energiekosten, sowie ungeplante Wartungsarbeiten und Ausfallzeiten können so vermieden werden. Damit verbessert sich zusätzlich die Maschinenverfügbarkeit. Die Schwellenwerte für Fehler- und Warnmeldungen sind dabei individuell einstellbar.