04.12.25 – Technologische Entwicklung im Kettenwirken — read English version

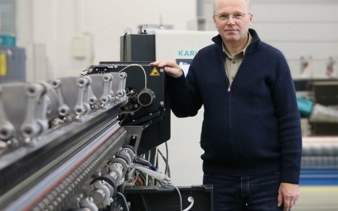

Karl Mayer: 35 Jahre EL Technologie

Von den ersten Versuchen mit Elektromotoren bis zu aktuellen ITMA-Neuheiten – die EL-Technologie prägt seit 35 Jahren die Maschinenentwicklung bei Karl Mayer.

Elektronische Steuerung verändert das Kettenwirken

Am 30. November 1990 begann für Karl Mayer eine neue Phase der Wirktechnik. Das Unternehmen lieferte mit der KS 4 EL die erste Kettenwirkmaschine mit elektronischer Legebarrensteuerung aus. Sie ermöglichte eine freie Musterung per Datentransfer ohne mechanische Begrenzungen und arbeitete bis zu 37 Prozent schneller als Maschinen mit SU-Getriebe. Zudem verringerte sich der Wartungs- und Platzbedarf deutlich.

Vom SU-Getriebe zur EL-Steuerung

Schon 1980 hatte Karl Mayer mit dem Summen-Getriebe (SU) die Digitalisierung der Musterung angestoßen. Das SU-System steuerte den Legebarrenversatz über magneto-mechanische Stellglieder und Mikrocomputer. So konnten Fachkräfte unbegrenzte Rapportlängen und kürzere Rüstzeiten realisieren. Der Schritt zu elektrischen Antrieben hob diese Technik auf ein neues Niveau. Georg Kraus, damals an der Entwicklung beteiligt, erinnert sich daran als "komplettes Neuland", das höhere Geschwindigkeit und Präzision erlaubte.

Produktionsausweitung und neue Anwendungsfelder

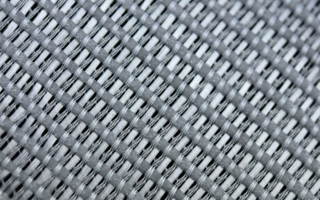

Nach den ersten Einsätzen in Trikotmaschinen übertrug Karl Mayer die EL-Steuerung auf weitere Maschinentypen, darunter Doppel- und Spitzenraschelmaschinen sowie Modelle für technische Textilien. 2002 folgte mit der TL 66 die erste Multibar-Raschelmaschine, deren alle Legebarren elektronisch angetrieben wurden. Später nutzte das Unternehmen die Technologie auch für weitere Prozesskomponenten. Das Advanced Feeding Control (AFC) reguliert heute die Garnzufuhr nach dem gleichen Prinzip und stabilisiert die Maschinenleistung auch bei komplexen Mustern.

Blick nach vorn

Mit Lösungen wie dem vario-weft-System für Schusswirkmaschinen erschließt das Unternehmen neue Freiheitsgrade in der Musterlegung. Die EL-Technologie gilt innerhalb der Entwicklung weiterhin als Basis für mehr Effizienz, flexible Produktion und digitale Prozessintegration im Wirkmaschinenbau.