24.08.15 — read English version

Groz-Beckert: Batterien & Nonwovens?

Der weltweit wachsende Bedarf an Energie und die immer schärfer geführte Klimadebatte lässt auch den Bedarf an Batteriesystemen steigen. Diese werden je nach Art, Form und Leistung in unterschiedlichen Gebieten im privaten sowie industriellen Bereich eingesetzt und Nonwovens steigern deren Lebensdauer!

Die Energiewende und die Trends in der Elektromobilität fordern die Verbesserung von bestehenden Materialien oder Innovationen mit komplett neuen Ansätzen. Daher stehen in zahlreichen Forschungsprojekten und in der Batterieindustrie neue Materialprofile in Kombination mit industrieller Anlagentechnik für kostengünstige und effiziente Energiespeicher im Fokus. Hand in Hand mit dieser Entwicklung steigt auch die Nachfrage nach technischen Textilien, speziell nach Vliesstoffen und deren vielfältigen Anwendungsmöglichkeiten, wie z.B. als Separator in Batteriesystemen.

Dem Separator kommt dabei die Aufgabe zu, die Kathode und Anode in Batterien (die negative und die positive Elektrode in Akkumulatoren) sowohl elektrisch als auch räumlich zu trennen und ein Elektrolyt aufzunehmen. Die Barriere ist wichtig, um die Pole zu isolieren und Kurzschlüssen in den Batterien vorzubeugen, die Elektrolytaufnahme wiederum ist Voraussetzung für den Ionenfluss.

Die an den Separator gestellten Anforderungen sind zahlreich und stellen eine große Herausforderung dar. Als Batterieseparator kommen mikroporöse Polymermembrane, anorganische Compositmembrane und Vliesstoffe in Frage. Der Preis ist ein weiteres, wichtiges Kriterium für die Auswahl des Separators, weshalb die „günstigen“ Nonwovens in diesem aufstrebenden Industriezweig sehr gefragt sind.

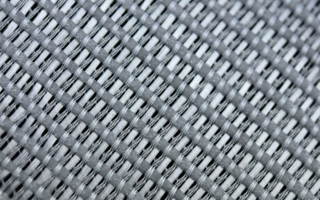

Separatoren, die über viele Lade-/Entladezyklen hinweg stabil sein müssen, sind aus höherwertigen Materialien gefertigt als solche, die in preiswerten Wegwerfbatterien eingesetzt werden. Die heutige Batterieindustrie ist inzwischen ohne leistungsstarke Separatoren und somit ohne Nonwovens unvorstellbar. Hauptsächlich gekrempelte und nassgelegte Vliesstoffe, Meltblown und Spinnvliesstoffe werden bei der Batterieherstellung als Separatoren eingesetzt.

Sie werden meist noch vernadelt oder wasserstrahlverfestigt, um bestimmte Eigenschaften zu erhalten, z.B. eine größere Oberfläche durch Verfilzung. Je nach Herstellungsverfahren und Einsatzgebiet werden die Vliesstoffe anschließend noch ausgerüstet, um weitere spezielle Effekte zu generieren. Hydrophilierung (Erhöhung der Eigenschaft zur Flüssigkeitsaufnahme) und keramische Ausrüstungen sind nur zwei Möglichkeiten für die Effizienzsteigerung der Batterie.

In Blei-Säure-Batterien werden Materialien eingesetzt, die den stark sauren und oxidativen Bedingungen standhalten. Hierzu eignen sich extrudierte oder gesinterte Separatoren aus Polyethylen, gesintertem PVC oder Matten aus Mikroglasfaservlies. Bei Nickel-Cadmium-Batterien im stark alkalischen Milieu der Kalilauge sind überwiegend Separatoren aus Polyamid sowie Polyethylen/Polypropylen-Kombinationen im Einsatz. Hier sind heute fast ausschließlich Vliesstoffe im Einsatz.

Die Voraussetzungen bei Nickel-Metallhydrid-Batterien sind dieselben wie bei Nickel-Cadmium-Batterien, nur dass hier der Batterieseparator zusätzlich in der Lage sein muss, die Selbstentladung zu verringern. Dies gelingt durch Funktionalisierung der Vliesstoff-Oberfläche mittels chemischer Behandlung, z.B. durch die Oberflächenbehandlung mit Acrylsäure oder die Sulfonierung.

Bei wieder aufladbaren Lithiumbatterien (Li-Batterien) setzt man überwiegend Membranen ein. Dabei handelt es sich um mikroporöse Folien, die teils aus mehreren Lagen bestehen können. Sie besitzen eine geringe Temperaturbeständigkeit und sind trotz des Einsatzes von keramischen Lagen in Separatoren sehr bruchempfindlich. Zurzeit wird an Materialien geforscht, die auf einem sehr feinen Vliesstoff basieren, der keramisch beschichtet wird. Damit werden die Separatoren temperaturbeständiger und weniger bruchempfindlich. Dies verspricht eine erhöhte Sicherheit für wieder aufladbare, langzeitstabile und betriebssichere Speichermedien, insbesondere für den Einsatz in Elektrofahrzeugen.

Bei nicht wieder aufladbaren Li-Batterien oder Li-Primärbatterien sind entweder Vliesstoffe oder mikroporöse Folien im Einsatz. In nicht wieder aufladbaren Alkali-Mangan-Batterien werden vorwiegend Nonwovens aus einer Mischung von Polyvinylalkohol-Mikrofasern (PVA) und Zellulose als Separatoren eingesetzt. Ebenso werden inzwischen auch Laminate aus Vliesstoffen und Membranen, wie beispielsweise Cellophan, verwendet.

Abhängig von den Anforderungen, die an den Vliesstoff als Batterieseparator gestellt werden, bietet Groz-Beckert zahlreiche Möglichkeiten, durch die passende Nadel im Herstellungsprozess die geforderten Eigenschaften zu erreichen oder den Separator zu optimieren. Aufgrund der hohen Prozessstabilität der Produkte und des daraus resultierenden, kontinuierlich hohen Qualitätsniveaus, können Effekte in den Fertigungsprozessen generiert werden, die ebenso kontinuierlich und reproduzierbar sind. Das spiegelt sich direkt im Separator und dessen Leistungsfähigkeit in der Batterie wider.

Detaillierte Informationen zum Nadelangebot von Groz-Beckert unter:[ www.groz-beckert.com]

- Permeabilität (Durchlässigkeit des Mediums)

- Porosität (wichtig für die Aufnahme des Elektrolyts)

- Dicke (Platzverhältnisse für Anode und Kathode werdennegativ beeinflusst, wenn der Separator zu dick ist)

- Feuchtigkeitsaufnahme (sollte hoch sein)

- Elektrolytaufnahme und Bindung (Ionenfluss)

- Quellverhalten (Separator darf nicht aufquellen)

- Form- und Maßtreue (Kurzschlussgefahr)

- Chemische Beständigkeit (Verunreinigungen)

- Durchschlagsfestigkeit (Kurzschlussgefahr)

- Thermische Stabilität (Separator muss während des Fertigungsprozesses erhitzt werden)

- Zugfestigkeit (Separator darf sich nicht zusammenziehen)

- Porengröße (sollte klein und gleichmäßig sein)

- Krümmung der Kanten (kein Kontakt zu den Elektroden)

- Shutdown (Abschalten als Sicherheitseigenschaft ab ca. 130°C)