16.11.22 – Mehrere Funktionsmodifikationen in einem einzigen Schritt — read English version

Multifunktions-3D-Druck auf Textilien

Am STFI wurde ein 3D-Druckverfahren für Textilien entwickelt, bei dem verschiedene Funktionen innerhalb eines Druckmusters erzeugt werden können.

Bei der digitalen Funktionalisierung von Textilflächen mit Hilfe des 3D-Drucks kommen verschiedene Extrusionsverfahren mit kleinen Einzeldüsen zum Einsatz, die während des Fertigungsprozesses nur ein Material zur gleichen Zeit verarbeiten können. Werden zwei oder mehrere Materialien für den additiven Fertigungsprozess benötigt, kommen Maschinen mit mindestens zwei oder mehreren Druckdüsen zum Einsatz oder das Material muss zwischendurch ausgetauscht werden. Die Folge sind zum Teil kostenintensive und zeitaufwendige Rüstzeiten, bei gleichzeitig fehlender Möglichkeit zur Abstufung der Eigenschaften.

Ziel des Projektes

Im Forschungsvorhaben „Multifunktions-3D-Druck auf Textilien“ war es das Ziel, mindestens drei Funktionsmodifikationen, z. B. unterschiedliche Oberflächenhärtegrade, in einem Prozessschritt auf einem Textil zu generieren. Der Ansatz dafür bestand in der Entwicklung eines 3D-Druckverfahrens für Textilien, bei dem verschiedene Funktionen innerhalb eines Druckmusters erzeugt wurden. Dabei wurden zwei Materialien über ein variabel einstellbares Mischungsverhältnis im 3D-Druckverfahren auf textilen Subtraten aufgebracht. Damit sollten die Textilien die gewünschten funktionellen Eigenschaften anforderungsgerecht genau dort erhalten, wo sie benötigt werden.

Das Verfahren im Detail

Im Mittelpunkt des Projektes stand ein Zwei-Komponenten-(2K-)Druckkopf, der die Zufuhr von zwei verschiedenen pastösen Materialien ermöglichte, die in einem Mischrohr miteinander auf definierte Mischungsverhältnisse gebracht werden können. Mithilfe des 2K-Druckkopfes wurde ein 3D-Druckverfahren für Textilien zur Generierung von mindestens drei Funktionsmodifikationen entwickelt.

Die Funktionsmodifikationen wurden durch definierte Einstellungen der Mischungsverhältnisse erzeugt. Zur Erzeugung der variablen Mischungsverhältnisse während des Applikationsprozesses wurde die Slicer-Software adaptiert. Bei den benötigten pastösen Materialien handelte es sich um wasserbasierte Polyurethandispersionen, die mit Rheologie- und Dispergieradditiven sowie funktionellen Materialien modifiziert wurden. Der Fokus lag hierbei auf eine erhöhte Abriebfestigkeit, eine hydrophobe Wirksamkeit sowie optische Effekte und variablen Oberflächenhärten.

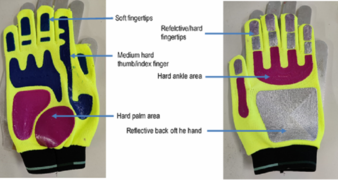

Mit Hilfe der entwickelten Funktionsmaterialien wurden verschiedenste Druckmuster mit variablen Mischungsverhältnissen hergestellt und dabei das 3D-Druckverfahren entwickelt. Die Funktionsweise der jeweiligen funktionellen Eigenschaften wurde in den entsprechenden Prüfverfahren erfolgreich nachgewiesen. Es wurden Funktionsmuster mit variablen Oberflächenhärten im Bereich von 30 - 90 Shore A erzeugt. Die hydrophobe Wirksamkeit wurde durch Kontaktwinkelmessungen mit Wasser von annähernd 100° bestätigt. Die erzeugten Funktionsmuster erzielten die höchste Leistungsstufe der Abriebfestigkeit und hielten, in Abhängigkeit des applizierten Mischungsverhältnisses, 15.000 Scheuertouren gegen Sandpapier ohne Lochbildung aus. Durch den Einsatz verschiedener farbgebender Pigmente wurde optische Effekte sowie reflektierende Eigenschaften erzeugt.

Die Ergebnisse

Am Ende der Forschungsarbeiten entstanden mit Hilfe des 3D-Druckverfahrens bedruckte Socken- bzw. Handschuhmuster, die mit mehreren Funktionsmodifikationen in einem Prozessschritt ausgerüstet wurden. Somit stellt dieses Verfahren eine ressourceneffiziente Alternative gegenüber konventionellen Methoden (z. B. Siebdruck) dar und begünstigt zeitgleich den weiter anhaltenden Trend der individuellen Fertigung.