23.05.19 – RecyCarb — read English version

Vom Abfall zurück ins Bauteil

Im Forschungsvorhaben RecyCarb hat ein Team aus zwei Instituten und vier Industriepartnern eine qualifizierte Wertschöpfungskette für rezyklierte Carbonfasern (rCF) aufgebaut.

Aufgezeigt werden konnte, dass bisher als Abfallstrom geltende Materialien erneut qualitativ hochwertig und nachhaltig in anspruchsvollen Faserverbundbauteilen eingesetzt werden können. Im Rahmen des vom BMBF-geförderten Projektes FutureTex wurde im Vorhaben RecyCarb die bisher in vielen Facetten ungenügend beleuchtete Thematik des hochwertigen Wiedereinsatzes von rezyklierten Carbonfasern in den Fokus gerückt.

Das Ziel

Ziel hierbei war es, die technologische Lücke vom Abfallstrom aus der textilen Kette oder der Bauteilherstellung zum erneuten Einsatz in Faserverbundbauteilen zu schließen. In dem gewählten ganzheitlichen Ansatz wurden zunächst Abfallmaterialien von den beteiligten Industriepartnern eingesammelt. Der Anteil carbonfaserverstärkter Kunststoffe (CFK) wurde im ersten Schritt mittels Pyrolyseverfahren durch die CFK Valley Stade Recycling GmbH & Co. KG, Wischhafen, aufgeschlossen, um die Carbonfasern zurückzugewinnen. Textile Abfälle konnten ohne Zwischenschritt direkt mit Schneid- und Reißtechnik am Sächsischen Textilforschungsinstitut (STFI) aufbereitet werden. Die so erhaltenen, rezyklierten Faserstoffe wurden zu 100 Prozent sowie in Mischung mit thermoplastischen Stapelfasern (u. a. PA6) sowohl nach dem Airlay- als auch nach dem Kardierprinzip verarbeitet.

Verfestigung zum Vliesstoff

Die Verfestigung zum Vliesstoff erfolgte durch Vernadelung oder Nähwirkverfahren. Parallel zu den Entwicklungen der textilen Halbzeuge durch das STFI sowie den Industriepartner Tenowo GmbH, Hof, wurde ein umfassendes Qualitätsmonitoringsystem durch das Faserinstitut Bremen aufgebaut. Betrachtet wurden die Wareneingangskontrolle der rezyklierten Fasern, die Probenahme nach unterschiedlichen Verarbeitungsschritten sowie die Qualitätskontrolle der Fertigware.

Online-Monitoringsystem

Besonderes Augenmerk lag zudem auf einem Online-Monitoringsystem. So konnte beispielsweise erstmals mit Hilfe eines Kamerasystems die Faserorientierung in den Carbonfaservliesstoffen bereits während der Herstellung gemessen werden. Die Messung der Faserorientierung als Verhältnis aus Längs- zu Querorientierung ermöglicht dabei die Vorhersage des Festigkeitsverhältnisses im späteren Faserverbundkunststoff und bildet somit die Grundlage für bauteilspezifische Auslegungsprozesse.

Weiterverarbeitung zu Faserverbundwerkstoffen

Die Weiterverarbeitung der entwickelten Vliesstoffe zu Faserverbundwerkstoffen fand abschließend bei den Industriepartnern Schmuhl Faserverbundtechnik GmbH & Co. KG, Liebschütz, sowie Eissmann Cotesa GmbH, Mittweida, mit marktüblichen Verfahren statt. Angewendet wurden, neben klassischen Pressverfahren, auch das RTM-Verfahren sowie die Autoklav-Technologie unter Einsatz von Prepregs.

Fokussiert wurden die Anwendungsbereiche Sport und Freizeit, Medizintechnik sowie die Automobil- und die Luftfahrtindustrie.

Im Ergebnis der Untersuchungen wurden konkrete Einsatzbereiche für die textilen Halbzeuge aus rezyklierten Carbonfasern identifiziert. Eine Auswahl der möglichen Einsatzgebiete zeigen die im Projekt entstandenen Demonstratoren.

Ergebnis

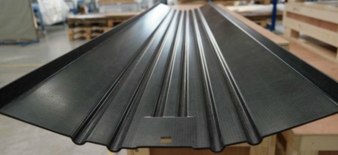

Genannt seien hier auszugsweise: Ein Fahrradsattel bestehend aus rCF-Vliesstoff mit thermoplastischer Matrixkomponente, ein Heckspoiler mit Sichtcarbon-Optik bei dem Prepregs auf rCF-Vliesstoffbasis als Hinterbaulagen (Nichtsichtbereich) verwendet wurden sowie die Liege eines Computertomographen, bei dem einzelne Carbongewebelagen durch rCF-Vliesstoff ersetzt wurden.

Auf der jüngst stattgefundenen internationalen Compositemesse JEC in Paris stießen die genannten Demonstratoren auf großes Interesse.

Ausführlichere Informationen, inklusive Ergebnisse der Kennwertermittlung der Halbzeuge sowie Composite im TourAtlas zum Projekt RecyCarb, finden Sie HIER.

Danksagung STFI und Faserinstitut Bremen

Wir danken dem Bundesministerium für Bildung und Forschung für die Förderung des Vorhabens RecyCarb unter dem Förderkennzeichen 03ZZ0608I.

Autor: Marcel Hofmann (STFI), Co-Autoren: Katharina Heilos (STFI) und Dr. Holger Fischer (Faserinstitut Bremen)