15.11.18 – Iprotex — read English version

Am Anfang waren es nur vier ...

... Flechtmaschinen. Heute, 20 Jahre später, beschäftigt der Unternehmer Timo Piwonski 170 Mitarbeiter und erwirtschaftet jährlich über 20 Mio. Euro.

Von 4 auf 100 in 20 Jahren

Timo Piwonski war gerade mal 23 Jahre alt, als er sich mit der Geschäftsidee „Technische Textilien für die Industrie“, vor allem für die Automobil- und Zulieferindustrie, selbstständig machte. Heute beschäftigt er mit seinen beiden Unternehmen in Münchberg und im sächsischen Crimmitschau knapp 170 Mitarbeiter und erwirtschaftet mehr als 20 Millionen Euro Umsatz im Jahr. Den Anfang seiner Karriere machte der gebürtige Kronacher mit einer Lehre zum Industriekaufmann. Nach Ausbildungsende wagt er zusammen mit einem Arbeitskollegen 1999 den Schritt in die Selbständigkeit und gründet die Firma iprotex mit Sitz in Wallenfels, Landkreis Kronach.

Ein echtes „Start-up“

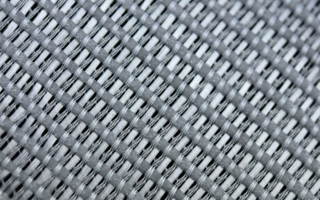

Mit einem Kredit in Höhe von 300.000 D-Mark, für das allerdings das Häuschen der Eltern mit einer Hypothek belegt werden musste, fing alles an. Der Umsatz reichte zu Beginn gerade mal für die Miete des Firmengebäudes. Die beiden Jungunternehmer kauften vier Flechtmaschinen und legten los. Ab fünf Uhr morgens standen sie an den Maschinen und am Nachmittag gingen sie bei allen möglichen Firmen „Klinkenputzen“, um Aufträge zu bekommen. Einer der ersten, großen Kunden war Leoni (Drähte, Kabel, Bordnetze). Und bald darauf folgten weitere Autozulieferer. 2001 zieht die Firma dann an ihren heutigen Firmensitz nach Münchberg um und produziert fortan von hier textile Leitungsummantelungen sowie Technische Textilien für verschiedenste Anwendungsbereiche.

Es geht ziemlich schnell aufwärts und 2002 kommt mit der Gründung von innotect eine zweite Firma dazu. Im sächsischen Crimmitschau werden gewebte Leitungsschutzprodukte und Hitzeschutzummantelungen produziert, die Kabel und Leitungen vor Beschädigungen durch mechanische Einwirkung oder Hitze schützen. Rund 75 Prozent des Umsatzes werden mit großen Autozulieferern (Leoni, Conti, Dräxlmaier) oder auch mit den Automobilherstellern direkt gemacht. Zu den Kunden gehören VW, Audi, Porsche, Daimler, Volvo, Peugeot und Renault.

Von Münchberg in die Welt

In der Zentrale beider Firmen in Münchberg und Crimmitschau sind jeweils rund 80 Mitarbeiter beschäftigt. In der im Jahre 2013 gegründeten Niederlassung in Shanghai, China produziert iprotex ausschließlich für den asiatischen Markt. Auch in Tunesien, wo sich viele große Autozulieferer niedergelassen haben, betreibt Iprotex eine Produktion, um Kunden „vor Ort“ bedienen zu können. Ab Ende 2018 ist iprotex mit einer Produktion auch in Mexiko präsent. Zudem unterstützen weltweit mehrere Vertriebsniederlassungen im Ausland das Unternehmen. Die Auftragslage ist gut, das Unternehmen schreibt gute Gewinne. Aber die Geschäfte werden nicht einfacher. „Die Automobilindustrie hält ihre Zulieferer auf Trab“, sagt Piwonski. Der Kosten- und Entwicklungsdruck sei enorm.

Elektroauto?

Wegen der Entwicklung in Richtung Elektroauto macht sich Piwonski für seine Produkte keine Sorgen und sieht hier neue Einsatzgebiete. Zum Beispiel beim Schutz der Batterie vor Hitze und Kälte, damit Lebensdauer oder Ladevolumen nicht leiden.

Die neuen Bordnetze mit ihren hohen Spannungen bräuchten einen völlig neuen Leitungsschutz. Elektroautos sollen besonders leicht werden, um die Reichweite zu erhöhen und „Textil ist leicht“ weiß Piwonski. In der firmeneigenen Entwicklungsabteilung arbeiten acht Textilingenieure und Textiltechniker, die sich in ihrer Entwicklungsarbeit insbesondere um Themen wie mechanische Festigkeit, Temperaturbeständigkeit, Flexibilität und Gewicht kümmern. Zum Einsatz kommen Kunstfasern, Glasfasern, Aramide, Carbon, Basalt. Die über hundert Flechtmaschinen laufen in drei Schichten nahezu vollautomatisch. Die Firma soll in den kommenden Jahren weiter „organisch wachsen“, mit fünf bis zehn Prozent im Jahr.

Die Pläne dafür sind vielseitig. Es werden ständig neue Niederlassungen im Ausland gegründet, im Bereich von E-Autos ist noch großes Entwicklungspotential vorhanden und am Standort Münchberg entsteht gerade eine Photovoltaikanlage, um mittels eigenproduzierter Energie die Produktionsmaschinen mit Strom zu versorgen.

Wie man sieht, hat sich Geschäftsführer Piwonski für die Zukunft einiges vorgenommen!