03.02.23 – Forschung — read English version

Nachhaltige Faserverbundbauteile durch innovatives 3D-Druckverfahren

Die DITF entwickeln zusammen mit der Arburg GmbH+Co KG ein energie- und materialsparendes 3D-Druckverfahren für leichte biobasierte Faserverbundwerkstoffe.

Die Natur arbeitet oft mit Faserverbundwerkstoffen. Bei den Faserbundwerkstoffen, die in der Natur vorkommen, sind verstärkende Fasern wie z. B. Collagen- oder Cellulose-Fibrillen in eine formgebende Matrix aus Lignin, Hemicellulose oder Collagen eingebettet. Die Faserstränge verlaufen dabei belastungsgerecht. Die Verbundgewebe werden hauptsächlich über lösungsbasierte physikochemische Prozesse hergestellt, die bei Umgebungstemperatur ablaufen.

Ähnlich der Natur ermöglichen neue 3D-Druckverfahren mit Endlosfaserverstärkung ebenfalls eine belastungsgerechte Ablage des Fasserstrangs an den richtigen Ort (Topologie-Optimierung) und in die geeignete Richtung. Allerdings sind Naturfasern wie Cellulosefasern empfindlich gegenüber höheren Temperaturen. Sie können deshalb nicht im klassischen Thermoplast-3D-Druckprozess verarbeitet werden.

Nach dem Vorbild der Natur

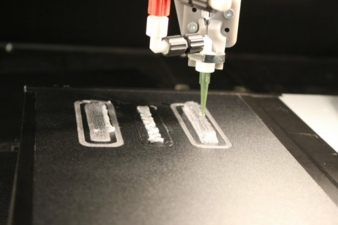

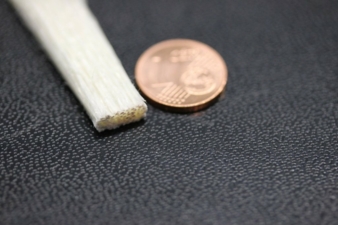

Ergebnis der Forschungsarbeit der Deutschen Institute für Textil- und Faserforschung (DITF) und dem Industriepartner Arburg sind 3D-gedruckte Faserverbundbauteile, die aus Cellulose-Endlosfasern bestehen, die in eine cellulosebasierten Matrix eingebettet sind. Für die Herstellung wurde ein Prozess entwickelt, der einen 3D-Druck bei Umgebungstemperatur möglich macht. Damit können, wie in der Natur, Material und Bauteil gleichzeitig in einem Arbeitsgang bei Umgebungstemperatur hergestellt werden.

Der Cellulosefaserstrang wird zunächst mit einem „Binder“ für die Verarbeitung im Drucker stabilisiert. Der speziell gestaltete Druckkopf wandelt den Binder in eine Matrix um, mit der die Cellulose-Endlosfasern umhüllt werden. Da die Cellulose-Fasern und die Matrix eine ähnliche chemische Struktur haben, ist das Bauteil sehr stabil. Die mechanischen Eigenschaften wie Bruchfestigkeit sind ausgesprochen gut.

Die vom Forschungsteam entwickelte lösungsbasierte und energieeffiziente Herstellungsmethode kann auch bei anderen Fertigungsverfahren für Verbundwerkstoffe zum Einsatz kommen. Sie ist vor allem für die Verarbeitung der stark nachgefragten temperaturempfindlichen Materialien wie Natur- oder Cellulosefasern geeignet.

Das Forschungsprojekt „CellLoes-3D-Druck“ wird durch das Bundesministerium für Bildung und Forschung im Rahmen des Ideenwettbewerbs „Biologisierung der Technik“ gefördert.