20.10.21 – Für den Transport- oder Bausektor

Flammhemmende, nachhaltige Verbundwerkstoffe

Das STFI entwickelte nachhaltige textile Verstärkungsstrukturen kombiniert mit Benzoxazinen oder modifizierten, biobasierten Epoxidharzen.

In Kooperation mit den Forschungspartnern Centexbel (Gent, Belgien) und Leibniz-Institut für Verbundwerkstoffe GmbH (IVW), Kaiserslautern, entwickelte das Sächsische Textilforschungsinstitut e.V. (STFI), Chemnitz, im Rahmen des CORNET-Projektes „SusComTrab“ (IGF-Vorhaben 226 EBG/1) nachhaltige textile Verstärkungsstrukturen kombiniert mit Benzoxazinen oder modifizierten, biobasierten Epoxidharzen für den Transport- oder Bausektor.

Entwicklung nachhaltiger Verstärkungsstrukturen

Der Fokus der Arbeiten am STFI lag auf der Entwicklung geeigneter Basaltfaservliesstoffe, für die sowohl geschnittene Basaltfaserrovings, Basaltfaserstränge (Spinnkuchenabfälle) als auch Verschnittreste von Basaltfasergeweben als Ausgangsmaterial dienten. Die Materialien wurden zunächst (sofern erforderlich) mittels Guillotine-Schneidmaschine, Fa. Pierret Industries s.p.r.l., Corbion zugeschnitten und nachfolgend unter Verwendung einer modifizierten Reißmaschine der Fa. Nomaco GmbH & Co. KG, Rehau schonend geöffnet. Anschließend erfolgte die Vliesbildung im Kardierprozess kombiniert mit einem Kreuzleger sowie einer inline Vernadelung. So konnten unterschiedliche Flächenmassen von 200 g/m² bis max. 400 g/m² mit Einstichdichten von 23 bis max. 70 E/cm² realisiert werden.

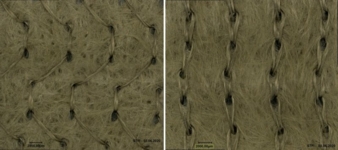

Im Sinne eines recyclingfreundlichen Designs wurden Vliesstoffe im Nähwirkverfahren (Typ Maliwatt) nach einer geringen Vorvernadelung, durch Einbringen eines zusätzlichen Basaltnähfadens, verstärkt. Eine Verstärkung mit einem 100 % Basaltnähfaden der Feinheit 70 x2 tex (siehe Abb. 1), entwickelt bei der Firma Alterfil Nähfaden GmbH, Oederan, führte zu einer signifikanten Steigerung der Höchstzugkräfte in Längsrichtung des Basaltfaservliesstoffes.

Harzmodifikation und Herstellung flammhemmender Verbundwerkstoffe

Im Rahmen des Projektes erfolgte eine Modifikation eines cardanolbasierten Epoxidharzsystems mit den anorganischen Flammschutz-Additiven Ammoniumpolyphosphat (APP) der Fa. Clariant International AG, Muttenz, und/oder Aluminiumtrihydrat (ATH), der Fa. Gustav Grolman GmbH & Co. KG, Neuss sowie weiteren Verarbeitungshilfsmitteln.

Cardanol, gewonnen aus Cashew-Nussschalen, dient als Ausgangsstoff für das biobasierte Epoxidharzsystem und wird zunehmend als natürliche Alternative zu petrochemischen Phenolen verwendet. (1), (2)

Zur verbesserten Verarbeitung und Optimierung der rheologischen Eigenschaften werden zusätzlich Benetzungsmittel und weitere Additive dem Harzsystem zugegeben. Die Zugabe von pulverförmigen APP und ATH führte zwar zu einer Verbesserung der flammhemmenden Eigenschaften, jedoch nahm die Zähigkeit des Materials ab, wodurch eine Brüchigkeit entstand. Zusätzlich wurde hierdurch die Viskosität der Harzformulierung erhöht, was eine Verarbeitung des Harzes während des Imprägnierprozesses im verwendeten RTM-Verfahren erschwerte. In ersten Versuchen wurden die Pulverpartikel durch die textilen Verstärkungsstrukturen aus dem Harz ausgefiltert und verschlossen die Harzfließkanäle, was eine vollständige Imprägnierung des Textils im RTM-Prozess verhinderte. Auch weitere Additive sowie die Minimierung der Partikelgröße führten zu keiner signifikanten Verbesserung.

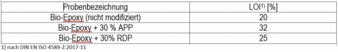

Hierdurch war nur ein Auftrag der APP und ATH modifizierten Harzsysteme im vakuumunterstützten Handlaminierverfahren möglich, was die Faservolumengehalte deutlich reduzierte, insbesondere bei der Verwendung von Vliesstoffen. Als Alternative wurde ein flüssiges Flammschutzmittel, Resorcin bis (diphenylphosphat) (RDP) (3) der Fa. Israel Chemicals Ltd. (ICL), Tel Aviv, getestet. Auch hier konnte eine Verringerung der mechanischen Kennwerte bei einer Zugabe von 20 %-30 % RDP beobachtet werden. Bis zu einer Zugabe von 30 % RDP blieben die Flammschutzeigenschaften nahezu unverändert. Erst bei einer 30-prozentigen Zugabe wurde ein Sauerstoffindex (LOI-Wert) von 25 % (vgl. Tabelle 1) erzielt.

Die RDP modifizierte Harzformulierung konnte mit den oben genannten kreuzgelegten, vernadelten Basaltfaservliesstoffen kombiniert und im RTM-Verfahren (ringförmige Injektion) verarbeitet werden. Als Vergleich zum biobasierten Epoxidharzsystem diente ein klassisches RTM-Epoxidharz (EPIKOTETM TRAC 06310, Hexion Inc., Columbus). Tabelle 2 zeigt eine Übersicht ausgewählter Verbundwerkstoffe, bestehend aus den entwickelten Basaltvliesstoffen, imprägniert im RTM-Verfahren.

Aufgrund der schwierigen Kompaktierbarkeit der Vliesstoffe, bedingt durch die hohen Rückstellkräfte der durch die Vernadelung in z-Richtung orientierten Fasern, waren nur Faservolumengehalte (FVG) von max. 16,5 Vol.-% im RTM-Verfahren realisierbar. Zusätzliche Flächenmassenschwankungen, welche zu partiell dickeren Flächenmassen führten, verstärkten die Streuung der FVG-Werte.

Wie in Tabelle 2 ersichtlich, weist die Probe NW14 deutlich niedrigere mechanische Eigenschaften auf. Sowohl die Festigkeit als auch die Steifigkeit liegen trotz höherem FVG deutlich unter den Ergebnissen der anderen Proben NW 4 und NW6 mit gleicher textiler Verstärkungsstruktur. Dies lässt sich auf den Zusatz von flüssigem Brandschutzmittel RDP zurückführen, welcher sich negativ auf die mechanischen Kennwerte auswirkt.

Neben den mechanischen Kennwerten konnten die flammhemmenden Eigenschaften nach UL94-V (4) ermittelt werden.

Die besten Ergebnisse wurden mit der Kombination aus einem Basaltvliesstoff und einem mit 30 % APP modifizierten Bio-Epoxy (erstellt im vakuumunterstütztem Handlaminierverfahren) erzielt, so dass eine Einstufung entsprechend V0 möglich war. Im Rahmen des Projektes konnte ein Werkzeug der Fa. Alpha Sigma GmbH, Zwickau, welches ein Teilstück einer C-Säule abbildet, für Demonstrationszwecke (siehe Abb. 2) verwendet werden.

Danksagung

Das IGF-Vorhaben 226 EBG/1 der Forschungsvereinigung Forschungskuratorium Textil e.V. wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Ein Dank gilt dem projektbegleitenden Ausschuss insbesondere den Firmen Alpha Sigma GmbH, Zwickau, ASGLAWO Technofibre GmbH, Hilbersdorf, Deutsche Basaltfaser GmbH, Sangerhausen, EFK Karsten Müller UG, Chemnitz, M & A Dieterle GmbH – Maschinen und Apparatebau, Ottenbach und TENOWO GmbH, Hof, die uns bei der Umsetzung des Projektes unterstützten.

Die Autoren:

Heilos K., STFI

Große A., STFI

Semar J. E., Leibniz-Institut für Verbundwerkstoffe

Goethals F., Centexbel

Literaturverzeichnis

1. Jaillet, F., et al. New biobased epoxy materials from cardanol. [Hrsg.] Wiley Online Library. European Journal of Lipid Science and Technology. 2014, S. 63-73.

2. Pillai, C.K.S., et al. Polymeric resins from renewable resources. II. Synthesis and characterization of flame-retardant prepolymers from cardanol. [Hrsg.] Wiley Online Library. Journal of applied polymer science. 1990, S. 2487-2501.

3. Bright, D.A., et al. Resorcinol bis (diphenyl phosphate), a non-halogen flame-retardant additive. [Hrsg.] Wiley Online Library. Journal of Vinyl and Additive Technology. 1997.

4. UL94-V: „Tests for Flammability of Plastic Materials for Parts in Devices and Appliances“ der Underwriters Laboratories.